Up-Screening

고객 중심 업스크리닝,

시작부터 끝까지 큐알티가 함께합니다.

큐알티는 단순한 평가 대행을 넘어,

컨설팅 → 보드 설계 → 평가 및 리포트까지

모든 과정을 'In House'로 직접 수행합니다.

ESCC, MIL, JEDEC 등 다양한 표준에 기반한

고객의 환경과 요구 조건에 최적화된 프로세스를 통해

신뢰성과 효율성을 동시에 확보하며,

높은 고객 만족도를 실현하고 있습니다.

Up-Screening이란?

Up-Screening은 상업용 전자부품(COTS)을 고객의 요구에 맞춰 고신뢰성 수준으로 선별하고 특성화하는 과정을 의미합니다. 고온·저온 환경, 진동, 전기적 스트레스, 방사선 조건 등 실제 사용 환경을 고려한 평가를 통해, 부품의 성능과 안정성을 사전에 검증할 수 있습니다. 이 과정을 통해 고가의 군용 또는 우주용 부품 대신, 가격 경쟁력 있는 산업용 부품을 신뢰성 있게 활용할 수 있어 비용 절감과 빠른 납기 확보가 동시에 가능합니다.

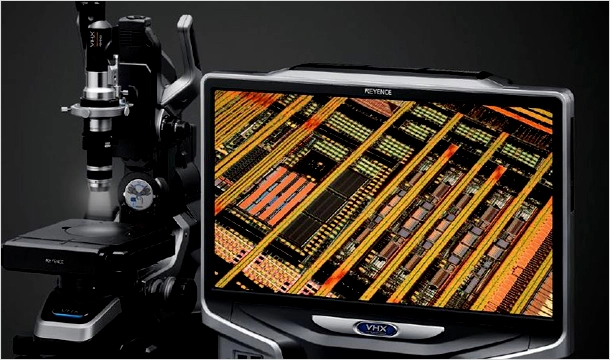

External Visual Inspection

External Visual Inspection는 부품의 표면, 마킹, 리드 상태 등 외형에 이상이 없는지 확인하는 기초적 검사로,

ESCC 2055000 및 2059000 기준에 따라 10개 샘플을 검사하며, 결함 유무를 기록합니다.

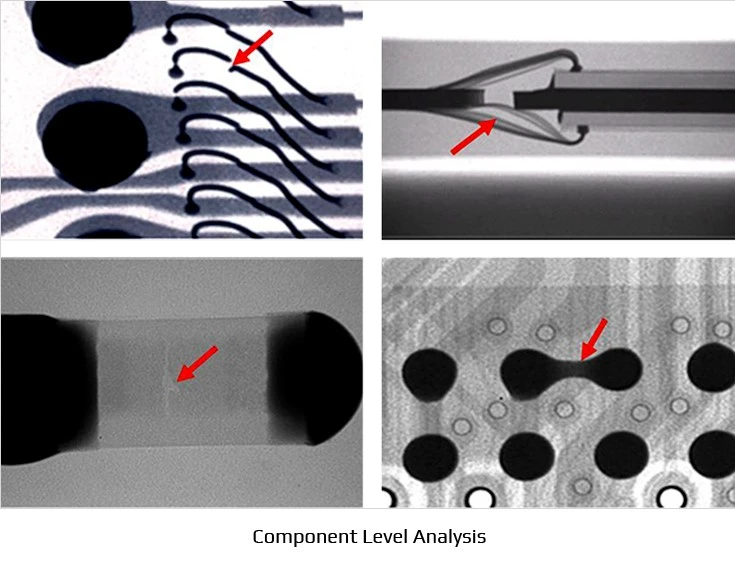

X-ray

X-ray 검사는 부품의 내부 구조를 비파괴적으로 검사하는 항목으로, 모든 부품(100%)에 대해 수행됩니다.

MIL-STD-750 및 MIL-STD-883 기준에 따라 수행되며, 검사 자체가 부품의 신뢰성에 영향을 미치지 않도록 방사선량을 제한해야 합니다.

Solderability

반도체 부품 생산 후 장시간 보관에 따른 반도체 부품의

Lead 및 Terminal 에 발생하는 열화를 평가하는 시험입니다.

반도체 Lead 및 Terminal 에 대한 열화는 부품 조립 과정에서 전반적인 솔더링 프로세스의 품질을 떨어뜨리게 되며,

이는 제품의 실사용 환경에서 불량에 대한 원인을 제공할 수 있습니다.

C-SAM

C-SAM는 플라스틱 패키지 부품의 내부 delamination, void등을 비파괴 방식으로 검사하는 시험으로, JEDEC J-STD-020 기준에 따라, 전기 시험 이후

Preconditioning 이전 단계에서 수행됩니다.

Electrical Test

Electrical Test은 부품의 신뢰성 시험 전후로, 전기적 특성이 정상인지 검증하는 기초적이고 필수적인 절차입니다.

이 시험은 25°C 조건에서 모든 부품에 대해 전수로 수행되며, 일부 항목은 정량 측정값을 기록하여 후속 시험 결과와 비교합니다.

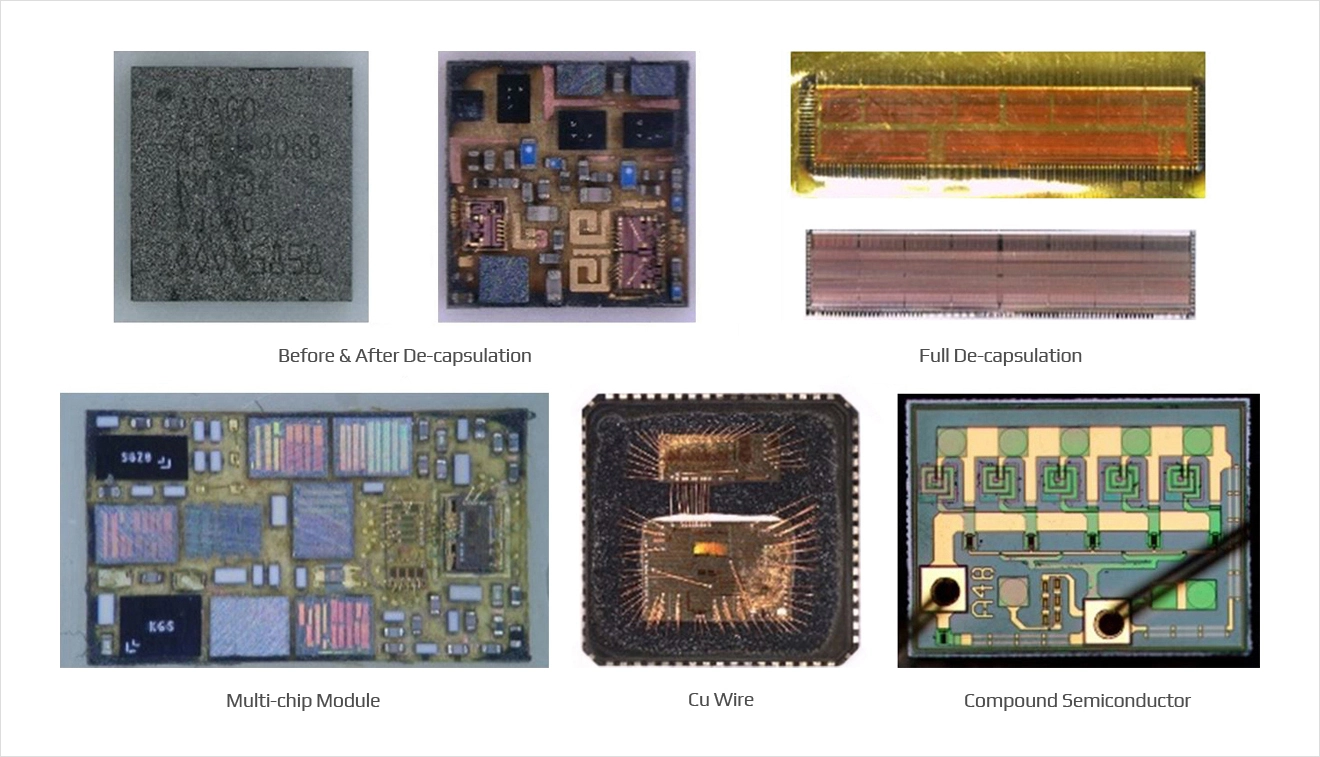

Internal Visual Inspection

Internal Visual Inspection은 전자 부품의 내부 구조(Die, Bonding, Leadframe 등)를 직접 관찰하여 제조 품질과

이상 유무를 확인하는 파괴 검사(Destructive Analysis)의 한 형태입니다.

일반적으로 DPA (Destructive Physical Analysis)의 핵심 절차 중 하나로 포함되며, 신뢰성과 위조품 판별 등을 위해 수행됩니다.

내부 구조 확인을 위해서 내부의 wire와 bonding pad에 damage 없이 반도체 Die를 보호하고 있는 합성 봉지제의 일부, 혹은 완전히 제거하는데 사용되는 시편 전처리가 필요합니다.

QRT에서는 EMC 뿐만 아니라 glass 재질이나 금속 재질의 device에 대한 de-capsulation도 서비스 되고 있습니다.

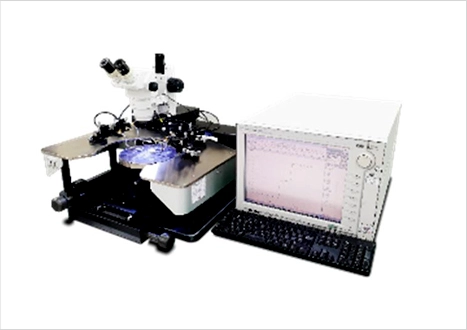

Die & Bond shear test

제품의 접합부가 제조, 취급, 시험, 운송 및 최종 사용 조건 사이에 발생 할 수 있는 물리적인 전단 응력에 대한 내구성을 평가 하기 위함입니다.

와이어 볼 전단, 인장(Wire bond shear, pull) 시험은 IC 칩의 에폭시를 제거하는 DECAP 공정 후 진행됩니다. 솔더 볼 전단(Solder Ball Shear) 시험은 플립

칩을 제외한 모든 표면 실장 형 패키지에 적용 되며 PCB에 실장 되기 전 단계에 진행됩니다.

각 솔더볼 개별적으로 전단 되어야 하며, 전단 응력 및 고장 유형의 데이터를 수집 하고 분석합니다.

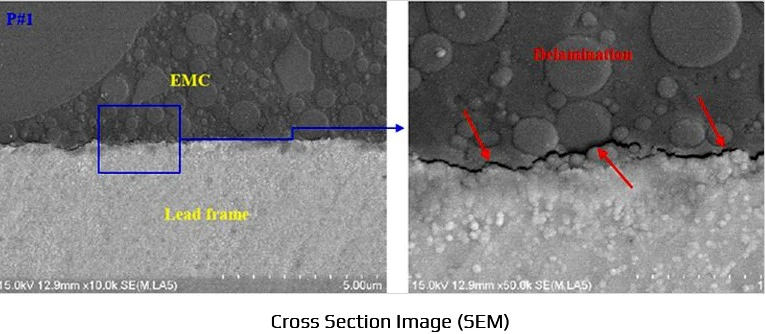

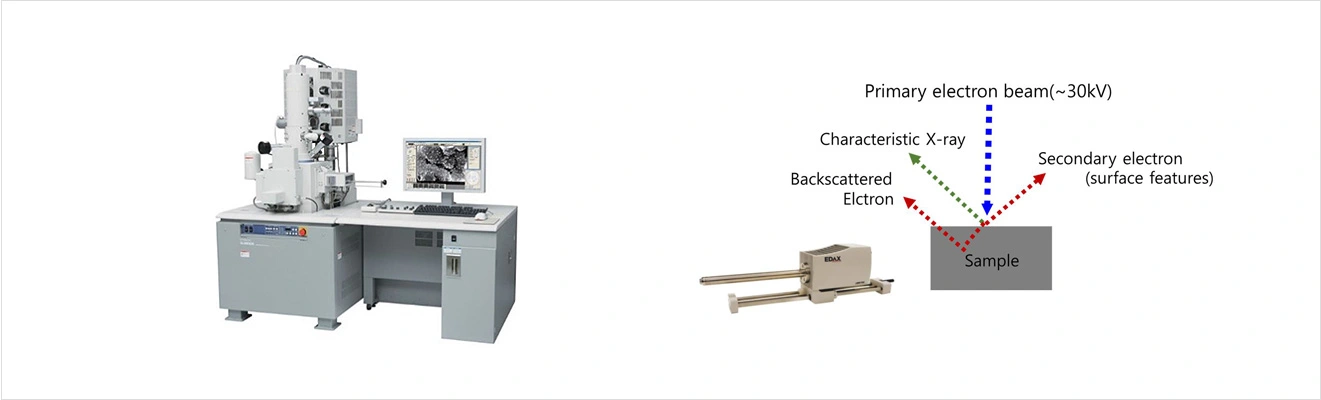

SEM inspection

SEM Inspection은 "Scanning Electron Microscopy" 검사를 의미하며,

DPA(Destructive Physical Analysis) 또는 품질 보증 분석 절차에서 사용되는 고해상도 이미지 분석 방법입니다.

여기에는 칩과 패키지 리드 간 연결된 금속 와이어의 상태를 확인. 크랙, 누락, 오염 여부 검사,칩 표면을 보호하는 절연막(Glassivation layer)의 완전성 확인,

또한 칩 내부의 회로 간 금속 연결 상태를 확인하고 금속 패턴의 균열, 변형, 공극(porosity) 등을 분석합니다

Glassivation integrity

반도체 소자의 금속 배선 위에 형성된 유전체 보호막(glassivation layer)의 품질을 확인하는 시험입니다.

화학 식각(chemical etching)을 통해 메탈층이 손상되지 않고 정상적으로 노출되는지를 확인함으로써,

보호막의 손상 여부와 식각 조건의 적합성을 검증합니다.

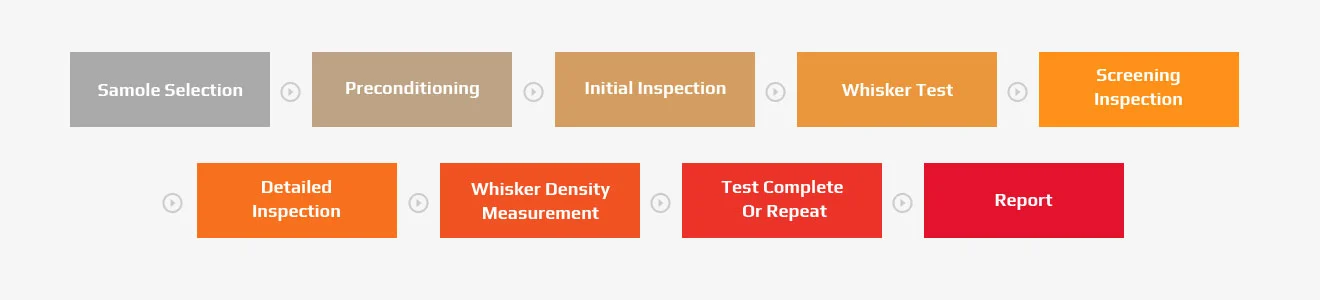

Lead finish analysis & Pure tin identification

Lead Finish Analysis and Pure Tin Identification는 전자 부품의 리드(lead) 표면 마감 재질을 식별하고, RoHS 준수 여부를 평가하는 절차입니다.

부품의 리드에 적용된 금속층(도금 재질)이 어떤 금속으로 구성되어 있는지 분석합니다. 일반적으로 Sn (주석), Pb (납), Ni (니켈), Au (금), Cu (구리) 등이 조합되어

사용됩니다.

순수 주석 도금은 시간 경과에 따라 필라멘트성 주석 결정(Tin whisker)이 자라나 회로 단락을 유발할 수 있어, 신뢰성 요구가 높은 우주/항공/국방 분야에서 기피됩니다. 따라서 RoHS

기반의 무연 공정에서 순수 주석 여부 식별은 매우 중요합니다.

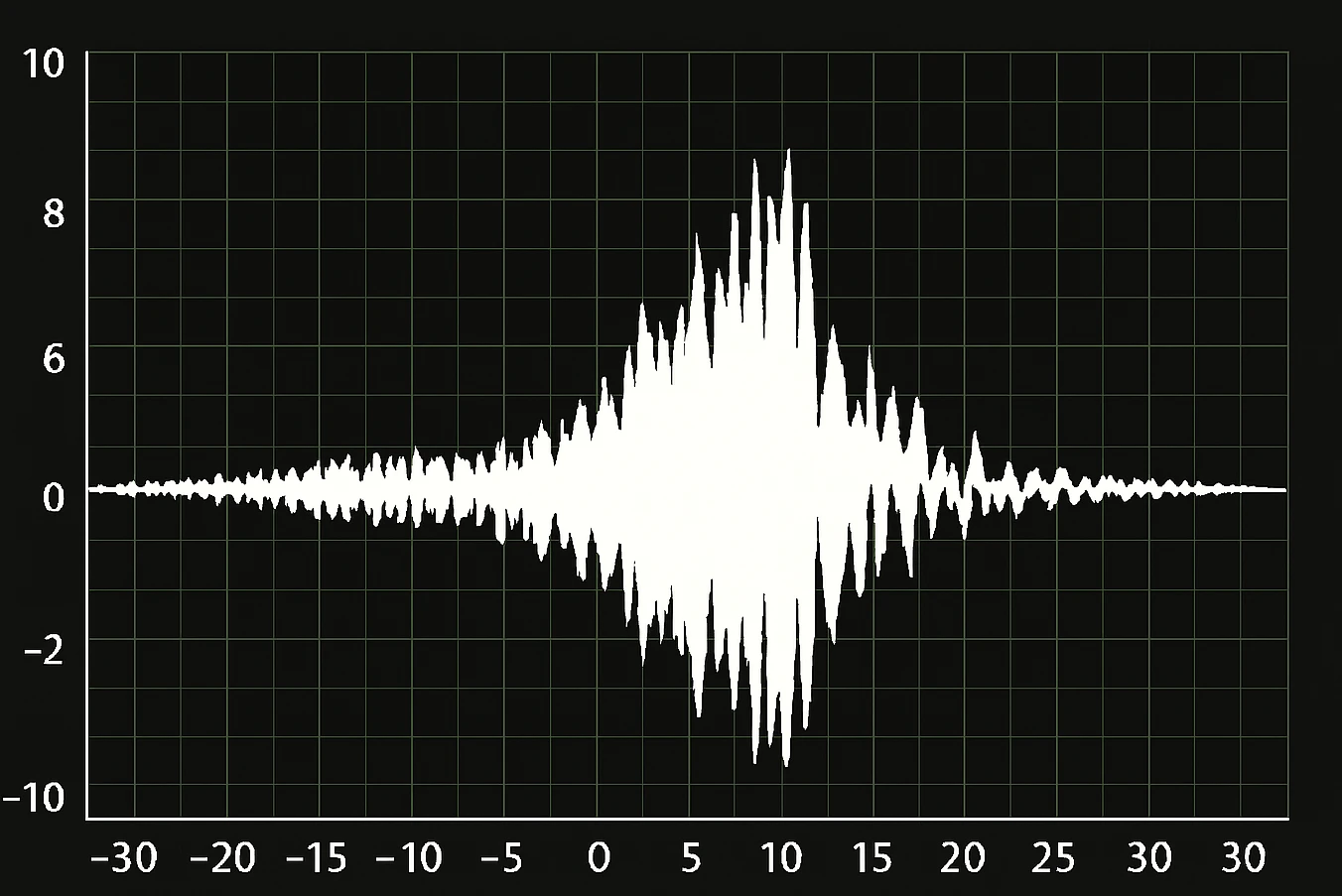

PIND (Particle Impact Noise Detection) Test

밀폐형 캐비티 패키지(금속캔, 세라믹 DIP/CLCC, 헤르메틱 BGA 등)

내부에 생긴 이물질(금속/세라믹 파편)을 검출하는 시험입니다.

시편에 진동/충격 펄스를 노출시켜 내부 이물이 케이스 벽과 부딪힐 때 나오는 음향/진동 신호를 트랜스듀서로 측정하여

이상 유무를 판단합니다.

현재 연계 평가 서비스를 통해 제공하고 있고, 2026년에 도입예정입니다.

PIND Test

PIND Test

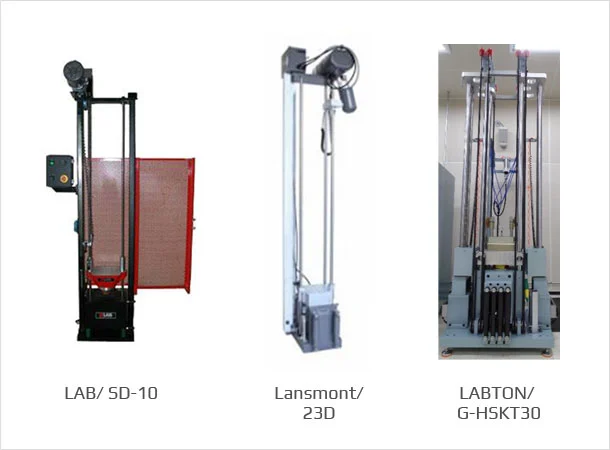

Mechanical Shocks

부품이 낙하, 충격, 수송 중 겪는 기계적 충격에 대해 물리적 손상 없이 견딜 수 있는지 평가하는 시험입니다.

이 시험은 시료가 직접 부딪히지 않지만 순간적으로 가속도를 변화시켜 스트레스를 가합니다. 에를 들어, 도어를 열고 닫을 때 발생하는 충격파가 도어내부에 장착된 부품들에 전달되는데, 이때

순가적으로 발생하는 가속도를 Mechanical Shock으로 분류합니다.

Vibrations

부품이 수송 중 또는 장비 동작 중 발생하는 진동에 대해 구조적/기능적으로 문제 없는지 확인하는 시험입니다.

전자식 가진기를 통해 의도하는 진폭, 주파수, 가속도의 진동을 생성합니다. 정현파 진동은 공진 주파수를 탐색하는데 주로 사용되며, 무작위 진동은 실제 진동 현상을 모사하는 평가에 이용됩니다.

Constant Acceleration

등가속도 시험은 공간이 있는 반도체 부품에 대해 원심력에 의한 스트레스로부터 제품의 물리적인 영향을 평가하기 위한 시험 입니다. 본 시험은 제품이 충격이나 진동 시험에서 일부 검출 되지 않는

구조 및 기계적 취약점을 확인 하기 위해 설계 된 가속 평가 시험 입니다. 시험을 통해 제품의 패키지, 내부 금속 및 리드, 다이와 서브스트레이트간의 기계적 특성 한계를 결정하기 위해 높은

수준의 스트레스를 인가하는 파괴시험으로 적용 될 수 있습니다.

해당 평가는 적절한 스트레스 수준으로 조정하여 보통 제품보다 낮은 수준의 기계적 특성을 가진 제품들을 사전 제거하는 방법으로 사용 될 수 있습니다.

Thermal Shock

TS (Thermal shock)는 1) 제품이 고온과 저온조건을 견딜 수 있는지, 그리고 2) 고온과 저온에 반복적으로 노출 시켰을 때 어떤 영향을 받는지 평가하는 시험입니다.

반복적인 thermo mechanical 부하를 원인으로 발생하는 불량은 피로불량 (fatigue failure)에 속하며, TC는 이런 피로불량을 가속하는 시험입니다. 시험절차는,

시료를 TC용 chamber에 장착하고 규정된 수준의 고온과 저온에 반복해서 노출시키는 과정으로 이루어집니다.

온도사이클(TC)는 열전달 매개체로 Air를 사용하고 TS는 Liquid를 사용한다는 점이 다릅니다.

Seal Test

우주·항공·방위 등 고신뢰 환경에서 반도체가 오래, 안정적으로 동작하려면 패키지 내부로 수분·오염원이 스며들지 않도록 완전한 밀봉(Hermeticity) 이 보장되어야 합니다.

Seal Test는 바로 이 밀봉 품질을 정량적으로 검증하는 핵심 절차입니다.

Seal Test는 먼저 액침/가열·가압 등으로 큰 누설을 신속히 걸러낸 뒤(Gross Leak),

헬륨 질량분석(He-MS) 으로 허용누설한계(LR) 를 기준 삼아 보이지 않는 수준의 미세누설까지 정밀 측정(Fine Leak)합니다.

시험 조건은 패키지 내부 부피, 요구 신뢰성 등 고객 미션 요건에 맞춰 산정하며, 로트당 최소 10개 샘플을 기준으로 진행합니다.

현재 연계 평가 서비스를 통해 제공하고 있고, 2026년에 도입예정입니다.

Seal Test

Seal Test

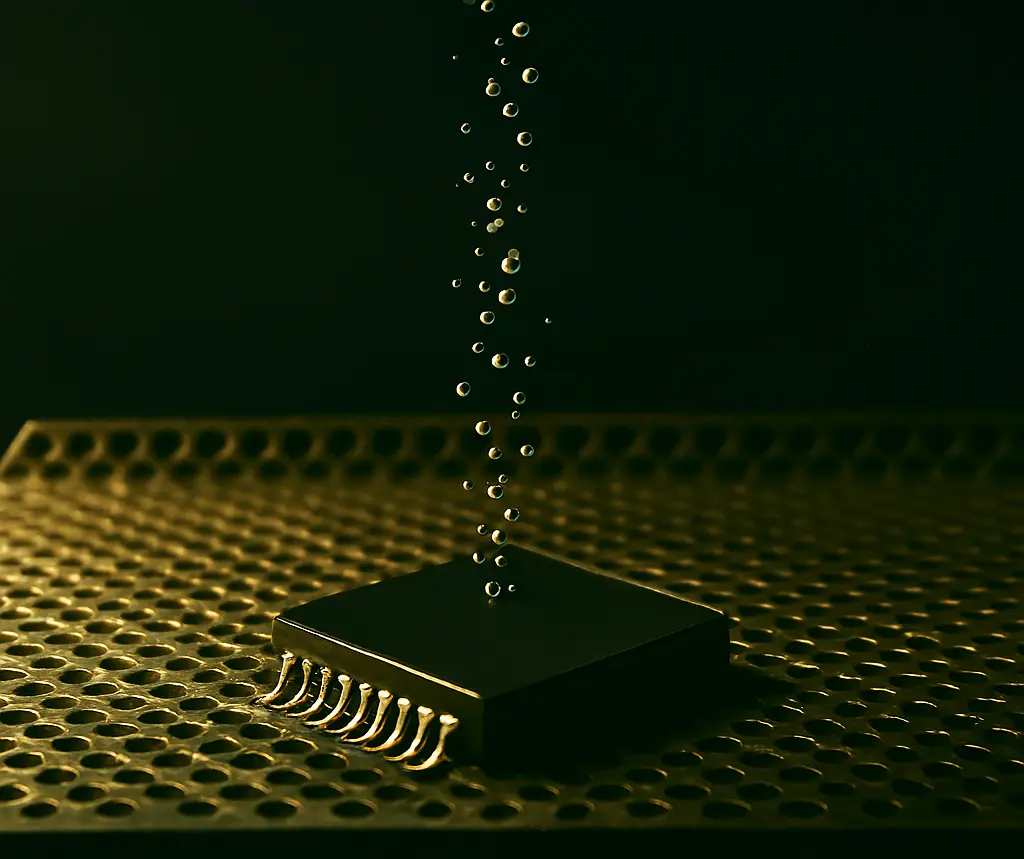

Preconditioning

Preconditioning시험은 반도체 제조를 마치고 다음 고객에게 운송하여 PCB위에 장착하기까지의 공정을 미리 재현하여 납땜 후에도

디바이스가 정상동작하는지에 대해 평가하는 시험입니다.

즉, Board Level 완제품 출고전 공장에서 만드는 과정에서 반도체가 불량인지 아닌지를 평가하는데 목적이 있습니다.

이미지는 Precinditioning 시험 중 수분 관련 신뢰성 시험 평가를 위한 전처리 공정, 고온납땜공정에 대한 Delamination / Crack 평가를 위한 장비입니다.

Highly Accelerated Stress Test

전자제품이 노출되는 가장 흔한 환경이 고온, 고습환경에서 동작되는 상태입니다.

반도체 내부 금속 요소들은 밀봉이 잘 되지 않는 경우 부식이나 마이그레이션이 발생할 수 있기 때문에

THB 시험을 통해서 해당 불량메커니즘에 대한 내성을 평가할 수 있습니다.

이 시험은 플라스틱 패키지형 부품이 고온다습 조건에서 성능이 열화되지 않고 유지되는지 확인하기 위해 수행됩니다.

Preconditioning를 거친 후, 96시간 HAST 또는 1000시간 THB 중 하나를 수행하며, 시험 전후 기능 이상이 없어야 합니다.

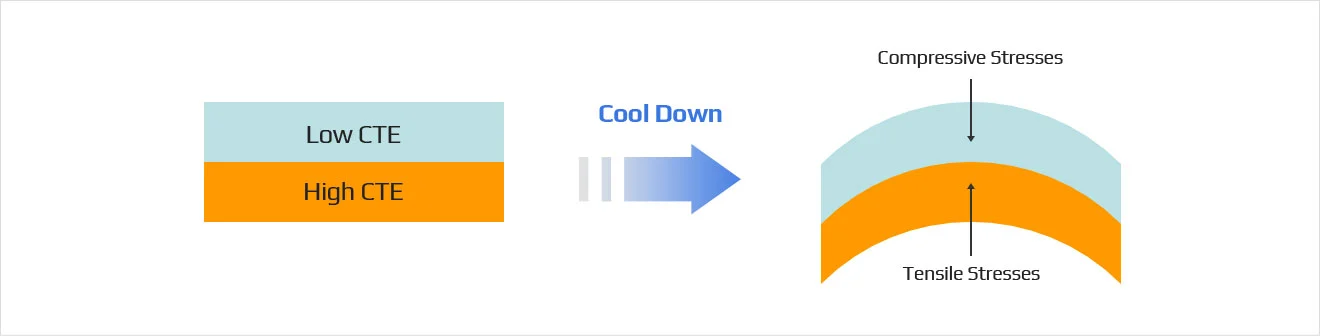

Thermal Cycling

Thermal Cycling 시험은 반도체 부품이 반복적인 극한 온도 변화(-55°C ~ +125°C)에 견딜 수 있는지를 평가하기 위한 시험입니다.

이 시험은 실제 사용 환경에서 발생하는 열팽창과 수축에 따른 결함을 조기에 검출하기 위한 것이며, 시험 전 Preconditioning을 반드시 포함합니다.

총 500사이클 동안의 물리적/기능적 이상 여부를 25°C에서 전기 시험으로 평가합니다.

Life Test, Burn-in

Life Test는 부품을 고온에서 2000시간 이상 구동하여, 시간이 지남에 따라 기능/성능이 유지되는지 확인하는 시험입니다.

이는 부품의 장기 신뢰성 확보와 수명 예측을 위한 필수 시험이며, MIL 표준에 따라 전기적 특성 평가가 병행됩니다.

Burn-in 시험은 반도체 부품에 열과 전기적 스트레스를 가해 초기 고장을 유도 및 제거하는 시험입니다. 조건은 125°C 240시간 / 105°C 445시간 / 85°C 885시간 중 하나로 선택 적용되며, MIL-STD-750/883 기준에 따라 수행됩니다. 제품 사양에 따라 온도 제한 및 Ea을 고려해야 하며, Burn-in 후에는 산화 방지 등의 후처리 조치도 필수입니다.

Burn-in 시험은 반도체 부품에 열과 전기적 스트레스를 가해 초기 고장을 유도 및 제거하는 시험입니다. 조건은 125°C 240시간 / 105°C 445시간 / 85°C 885시간 중 하나로 선택 적용되며, MIL-STD-750/883 기준에 따라 수행됩니다. 제품 사양에 따라 온도 제한 및 Ea을 고려해야 하며, Burn-in 후에는 산화 방지 등의 후처리 조치도 필수입니다.

Total Ionizing Dose

전자 장비 또는 부품이 일정 시간 동안 방사선(감마선, X선, 전자선 등)에 노출되어 누적적으로 받은 총 에너지량을 의미합니다

이때 이 소자는 점진적으로 성능 저하나 기능 이상을 겪을 수 있으며, TID 시험은 이러한 방사선에 대한 내성을 평가하는 데 사용됩니다.

QRT에서는 국내의 감마선 시설을 이용하여 TID 시험을 수행하고 있습니다.

Displacement Damage Dose

DD(Displacement Damage)는 반도체 벌크 내에서 발생하며, 인터페이스에 국한된 Total Ionizing Dose(TID)와는 달리 벌크 전체에 생기는 손상입니다.

이로 인해 반도체의 전기적·광학적·열적 특성이 변화하여 소자의 성능 저하나 기능 상실을 유발할 수 있습니다.

QRT에서는 국내의 양성자 시설을 이용하여 Displacement Damage 시험을 수행하고 있습니다.

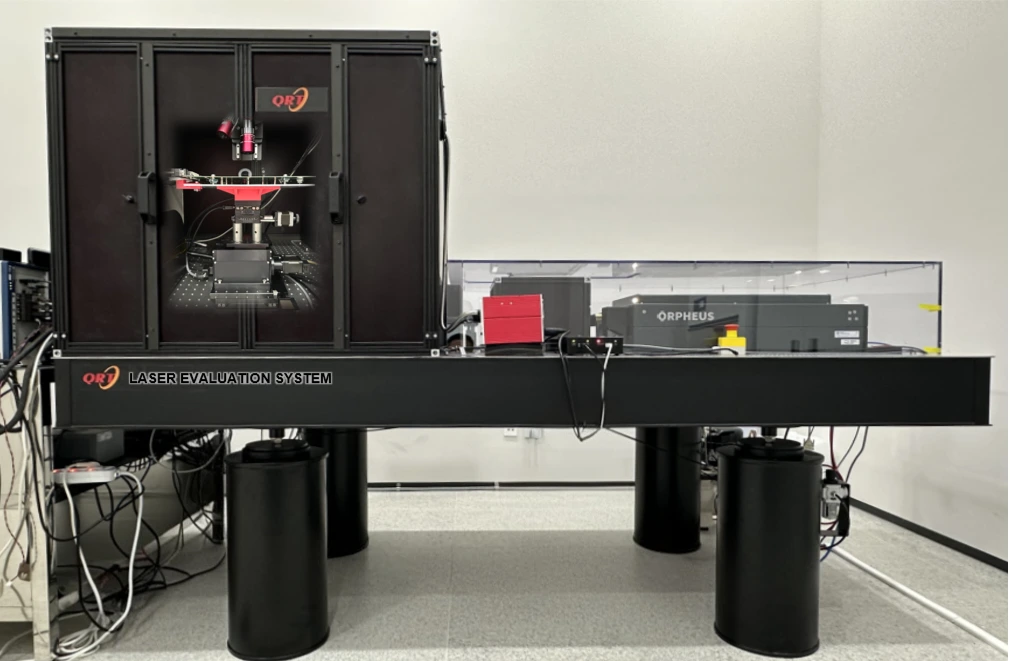

Single Event Effects - Pulsed Laser

펨토 초 펄스레이저(femto second pulsed laser)를 이용한 반도체 내방사선 레이저 평가인 Pulsed Laser SEE Test (PLSEE)는

Pulsed Laser를 통해 우주 방사선이 반도체 소자에 미치는 영향을 모사하여 기존 방사선 시험을 대체하여 평가를 수행하는 방법입니다.

QRT는 다년간의 레이저 내방사선 평가 수행 경험을 보유하고 있는 국내 유일 회사입니다. 펨토초(Femtosecond) 펄스 레이저 시스템을 활용해, 단일 광자 흡수(SPA, Single

Photon Absorption)는 물론 두 광자 흡수(TPA, Two Photon Absorption) 방식까지 모두 구현 가능한 다목적 레이저 평가 기술을 보유하고 있습니다.

QRT에서는 레이저를 이용한 반도체의 내방사선 대체평가와 내방사선 반도체의 설계 검증을 진행하실 수 있습니다.

Single Event Effects - Heavy Ion

SEE (Single Event Effect)는 방사선(양성자, 중성자, 중이온, 감마선 등) 반도체 내부를 통과하는 과정에서 매질을 이온화시켜 회로의 동작에 오류를 유발하여 일어납니다.

이온화 과정에서 생성된 전자와 전공 쌍이 반도체의 민감 영역에 도달하고 그 양이 동작의 상태를 바꾸기에 충분하면 오류에 이르게 됩니다.

SEE는 대부분 비파괴적이고 일시적인 오류로서 값이나 전원을 재설정하면 정상 동작을 재개할 수 있습니다.

더 많은 평가 시스템과 솔루션을

지금 큐알티에서 직접 확인해보세요!